+49 178 538 40 66

Kontakt aufnehmen

In Fachzeitschriften wimmelt es naturgemäß von Akronymen. Auch die drei Buchstaben KVP liest man häufig. In alltäglichen Unternehmensgesprächen hört man sie leider nicht so oft. Da wird eher die Sorge um den Arbeitsplatz formuliert, die vielleicht mit konsequent umgesetzter KVP aus der Welt geräumt werden könnte. Was steckt hinter den drei Buchstaben? Und wie funktioniert KVP? Mein heutiger Beitrag soll etwas zur Aufklärung der drei magischen Buchstaben beitragen.

KVP ist die Abkürzung für „Kontinuierlicher Verbesserungsprozess“ und kann auch als ein Grundprinzip des Qualitätsmanagements verstanden werden. KVP wird meist mit der Serienfertigung in der Automobilindustrie in Verbindung gebracht, dient aber besonders auch zur Verbesserung operativer Prozesse und Thematiken. Direkt in Zusammenhang stehende Begriffe sind Kaizen, 5S, Lean Produktion, Wertschöpfung, Visualisierung, Just in Time, One Piece Flow, Standardisierung und andere Ansätze. Mit diesen sollen Prozesse verbessert werden. Dies kann aber nur in engem Zusammenhang mit den Mitarbeitern geschehen.

KVP wurde ursprünglich von der japanischen Kaizen-Philosophie abgeleitet. Die gewünschte Verbesserung wird hier in kleinen überschaubaren Schritten umgesetzt. Bei KVP geht es um die stetige Verbesserung der Unternehmensprozesse auf allen Ebenen. Entscheidend ist dabei, dass nicht „der Chef“ beschließt, was verbessert werden soll, sondern, dass die Mitarbeiter ihre Vorschläge zur Produkt- und Ablaufverbesserung oder zur Reduzierung von Problemen aktiv einbringen können. Denn ohne Zusammenarbeit und ohne Bereitschaft der Mitarbeiter funktioniert KVP nicht.

Das Problem wird zunächst in einzelnen Mangelpunkten, auch KVPs genannt, systematisch erfasst. Dabei geht es nicht nur um Fehler oder Störungen an Geräten oder Maschinen, sondern auch um Mehraufwand oder Zeitverschwendung bei der Arbeit, die der Kunde bzw. der Markt nicht bezahlt. Es gilt, überflüssige Tätigkeiten zu minimieren. Bei der Einführung von KVP sollen die Mitarbeiter für zeitraubende und unproduktive Arbeiten sensibilisiert werden, um sie zu reduzieren und künftig die Effizienz und damit die Wertschöpfung zu steigern.

Wird ein überflüssiger Arbeitsvorgang erstmal erkannt, kann gezielt nach seiner Ursache gesucht und entsprechende Gegenmaßnahmen ergriffen werden. Diese Maßnahmen sind innerhalb eines festgelegten Zeitraums umzusetzen. Sie werden permanent kontrolliert, bis sie als „erledigt“ gekennzeichnet sind. Oft sind die Mangelpunkte nicht nur produktionsintern zu finden, sondern resultieren aus vorgelagerten Bereichen oder Abteilungen, wie z.B. Einkauf, Zulieferung oder Konstruktion etc. Wichtig ist, dass die Mangelpunkte im Kern erkannt und beseitigt werden, so dass sie künftig erst gar nicht mehr auftreten. Hierdurch wird der Arbeitsaufwand minimiert und die Durchlaufzeit reduziert.

Der Status eines einzelnen verbesserungswürdigen Schrittes wird auf einem Kommunikationsboard festgehalten. Anhand dieser Aufzeichnungen werden die Themen regelmäßig, z.B. wöchentlich diskutiert, Verbesserungsvorschläge aufgenommen, strukturiert, bewertet, Verbesserungsmaßnahmen festgelegt und abgearbeitet.

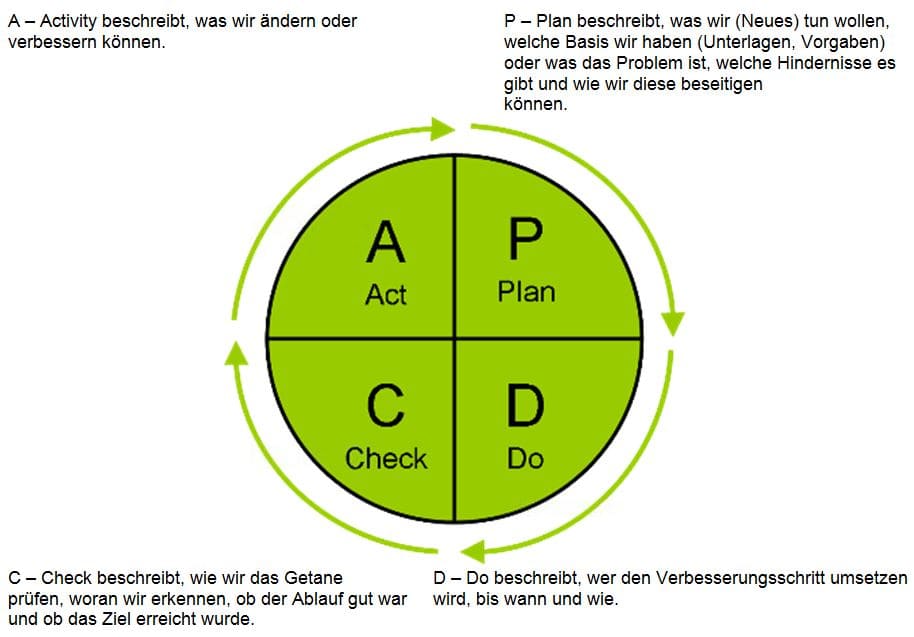

Das „Herzstück“ von KVP ist der PDCA-Zyklus. Er beschreibt einen iterativen vierphasigen Problemlösungsprozess. Durch das Vorangehen in kleinen Schritten werden große Probleme überschaubar und lösbar.

Auf diese systematische Art und Weise kann ein Prozess stetig in kleinen Schritten beobachtet, Aufwand und Verschwendung minimiert und Wertschöpfung gesteigert werden.

Ich helfe Ihnen bei der Einführung von KVP in Ihrem Unternehmen. Kontaktieren Sie mich für ein erstes Gespräch.

Sie möchten Veränderungen und Ergebnisverbesserungen herbeiführen? Und zwar kontinuierlich? Ich helfe Ihnen dabei, Ihren Unternehmenserfolg nachhaltig zu sichern. Denn in der Veränderung liegt die Kraft des Erfolges.