+49 178 538 40 66

Kontakt aufnehmen

Begriffe gibt es zahlreiche, wenn von maschineller Automation die Rede ist. Aber was bedeuten sie für die Produktion? Künstliche Intelligenz, maschinelles Lernen, Deep Learning – die Begriffe scheinen austauschbar zu sein und dennoch gibt es feine Unterschiede: So ist Deep Learning Teil des maschinellen Lernens; und dieses wiederum ist Teil der künstlichen Intelligenz. Künstliche Intelligenz selbst (KI), oder, nach engl. „artifizielle Intelligenz“, auch als AI bezeichnet), bezieht sich auf den Versuch, Maschinen zu bauen, die ähnlich wie Menschen denken und lernen können.

Solche Maschinen oder Mechanismen haben unseren Alltag bereits erreicht: Es gibt Geräte, die Autos steuern, unsere Sprache verstehen oder simultan übersetzen. Jeder von uns nutzt diese Techniken bereits mit seinem Smartphone, wenn er auf Wortvorschläge drückt, die dort im Display angeboten werden – und andererseits erscheinen Wörter, die man oft benutzt, dort auf einmal regelmäßig. Der technische Hintergrund hierzu ist dennoch komplex. KI beruht im Wesentlichen auf der Berechnung von Wahrscheinlichkeiten und auf dem Erkennen von Mustern.

KI-Algorithmen bieten auch für die Industrie vielversprechende Möglichkeiten. Wie kann man sie sinnvoll in Unternehmensabläufe integrieren? Ein Ziel der Anwendungen von KI ist es ja, die Situation in einem Unternehmen schnell zu überblicken und ohne Verzögerung am Markt zu reagieren. Kennzahlen sind wichtig, um innerhalb kurzer Zeit Maßnahmen zur Verbesserung einzuleiten. Das ist eines der Felder.

Wie aber lassen sich Produktionsprozesse mit KI sinnvoll automatisieren? Denn mit einem neuen Verständnis für die Anforderungen der Produktion der Zukunft entstehen Anwendungsfelder, die über die heutigen, sich wiederholenden und somit programmierbaren Roboterapplikationen weit hinausgehen und einen echten Mehrwert bieten: KI kann beispielsweise die Fertigung flexibler gestalten, weil aus den gewonnenen Daten neue Schlüsse gezogen werden können. Es lassen sich Muster und Auffälligkeiten im Produktionsprozess feststellen und potenzielle Störungen früher erkennen. So können Wartungen besser geplant und Stillstandzeiten verringert werden. Bei richtigem Einsatz der KI können sogar Produktionsprozesse bei laufender Produktion optimiert werden. Das geht aber nur, wenn bei KI tatsächlich auf maschinelles Lernen gesetzt wird und nicht wie bisher Roboter nur für sich wiederholende Vorgänge genutzt werden oder Mitarbeiter durch „Zufall“ die Verbesserung vorantreiben.

In unseren schnelllebigen Zeiten werden optimal eingesetzte Maschinen mit zum Beispiel hohen Spanzeiten, hoher Arbeitsplatzauslastung und wertschöpfenden Tätigkeiten extrem benötigt. Eine gute Planung, eine noch bessere Steuerung der Aufträge, hohe Verfügbarkeit der Maschinen und Mitarbeiter sind überlebenswichtig geworden, um am Markt konkurrenzfähig zu bleiben.

Viele Unternehmen, besonders im deutschen Mittelstand scheuen sich aber, den notwendigen Schritt zu gehen und zu investieren. So kann die Zukunft leicht verschlafen werden. Oft wird die Anschaffung einer fortschrittlichen Maschine so lange aufgeschoben, bis diese plötzlich ausfallen und die Produktion lahmgelegt wird. Dann drohen schlechte Liefertreue, ungeplante Kosten oder im schlimmsten Fall die Insolvenz.

Andere Unternehmen schaffen teure Maschinen ohne Strategie und Konzept an, planen ihre Ressourcen und den Einsatz der Werkzeuge nicht optimal. Wenn auf einer High-End-Maschine nullachtfünfzehn-Teile produziert werden, kann die Produktion hierdurch aber auch nicht langfristig verbessert werden oder die Technik wurde zu hoch spezifiziert und es sind Maschinen im Einsatz, die nicht wirklich gebraucht werden.

Wenn in der Vergangenheit von PPS-Systemen, von ERP-Systemen, BDE (Betriebsdatenerfassung) oder MDE (Maschinendatenerfassung) und Planungstools gesprochen wurde, kamen Steuerungstools und Kennzahlen oft zu kurz oder die Dinge wurden an den Boards mit viel Aufwand dargestellt.

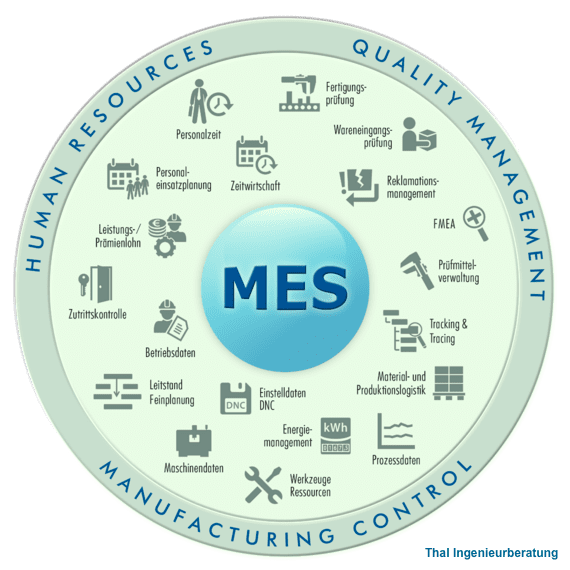

Aktuell wird die Nutzung von MES Systemen (Manufacturing Execution System) diskutiert und auch schon eingesetzt. MES werden zur Produktionsplanung genutzt und sind im Gegensatz von sogenannten ERP-System (Enterprise Ressource Planning) direkt an die verteilten Systeme der Prozessautomatisierung angebunden und ermöglichen Führung, Steuerung und Kontrolle der Produktion in Echtzeit.

Systeme, die MDE, BDE (Betriebsdaten), PZE (Personalzeit), FLS (Fertigungsleitstand), KPIs (Produktionskennzahlen) etc. zusammenführen ermöglichen es dann, Maschinen- und Arbeitsplatzdaten schnell zu überblicken und auch fehlerhafte Stammdaten sofort zu entdecken. KI berichtigt dann auch Verschwendungen und macht damit alles noch besser.

Das sind andere Ansätze als bisher, die es erfordern, dass Mitarbeiter eingebunden oder geschult werden müssen. Solche Veränderungen sind nicht einfach zu bewältigen, in Zeiten, in denen die Ressource Facharbeiter zu alt oder immer knapper wird. Hier stellt sich die Frage, was ein Unternehmen schaffen kann, ohne Outsourcing zu betreiben und evtl. Knowhow abzugeben oder in Abhängigkeiten zu geraten.

Komplexe Optimierungsprozesse in der Produktion bedürfen jedenfalls einer detaillierten Vorausplanung und Strategieentwicklung, wenn sie wirklich nachhaltig wirken und das Unternehmen voranbringen sollen. Präsentationen vorzuführen, in denen es von den eingangs genannten Schlagworten nur so wimmelt, enthalten noch keine Strategie. Dafür muss man wissen, was man wirklich braucht und zuvor Betriebs- und Maschinen- sowie Personaldaten erfassen und genau analysieren. Erst dann, kann man sich im nächsten Schritt der Frage nach entsprechender Automatisierung durch intelligente Systeme widmen.

Die Thal Ingenieurberatung setzt ihre jahrelange Praxiserfahrung kompetent und weitsichtig für die Optimierung Ihrer Produktionsprozesse ein. Wagen Sie mit uns den Schritt in die Zukunft.

Sie möchten Veränderungen und Ergebnisverbesserungen herbeiführen? Und zwar kontinuierlich? Ich helfe Ihnen dabei, Ihren Unternehmenserfolg nachhaltig zu sichern. Denn in der Veränderung liegt die Kraft des Erfolges.